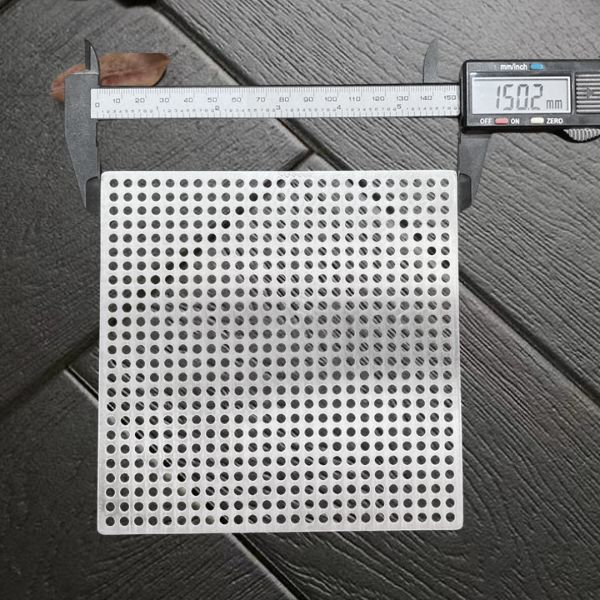

Ottimizzazione dei modelli di perforazione per coperture di scarico efficienti

Il modello di perforazione della piastra in acciaio inossidabile influisce sull'efficienza e sulla funzionalità del copertura dello scarico. Questi modelli, creati attraverso precise tecniche di perforazione CNC (controllo numerico computerizzato), determinano l'efficienza di drenaggio, la resistenza e la durata delle coperture. L'ottimizzazione di questi modelli implica una profonda comprensione dei requisiti applicativi, delle proprietà dei materiali e delle capacità di produzione.

Importanza dei modelli di perforazione

I modelli di perforazione sono essenziali per vari motivi:

- Efficienza del drenaggio: La funzione principale di una copertura per lo scarico a pavimento è quella di consentire il passaggio dell'acqua impedendo al tempo stesso l'ingresso di detriti nel sistema di drenaggio. Il modello di perforazione deve bilanciare l'area aperta e l'integrità strutturale per ottenere un'efficienza di drenaggio ottimale.

- Forza e durata: Il modello deve garantire che la copertura rimanga resistente e durevole sotto vari carichi e condizioni ambientali. Ciò è particolarmente importante nelle aree ad alto traffico e negli ambienti industriali.

- Attrazione estetica: Oltre alla funzionalità, il design del modello di perforazione può contribuire al fascino estetico della copertura dello scarico a pavimento, soprattutto nelle applicazioni architettoniche.

Tipi di modelli di perforazione

Nella produzione di coperture per scarichi a pavimento in acciaio inossidabile vengono utilizzati diversi modelli di perforazione comuni:

- Fori rotondi: Il modello più comune e versatile. I fori rotondi forniscono un buon equilibrio tra area aperta e resistenza strutturale. Sono adatti per applicazioni generiche.

- Fori quadrati: Offrono un aspetto moderno e sono spesso utilizzati dove è richiesta un'area aperta più alta. Tuttavia, potrebbero compromettere la resistenza rispetto ai fori rotondi.

- Fori asolati: Ideale per applicazioni che richiedono flusso direzionale. Le fessure possono essere orientate per controllare il flusso di acqua e detriti.

- Modelli personalizzati: La tecnologia CNC avanzata consente la creazione di modelli personalizzati su misura per esigenze specifiche, come l'inserimento di loghi o elementi di design unici.

Fattori che influenzano l'ottimizzazione del modello

L'ottimizzazione dei modelli di perforazione implica la considerazione di diversi fattori:

Rapporto area aperta

Il rapporto dell'area aperta riflette la quantità di fori di una lamiera perforata rispetto all'area totale della lamiera, generalmente espressa in percentuale. Ad esempio, un'area aperta 30% significa che 30% del foglio è forato mentre 70% è materiale solido.

Per calcolare l'area aperta:

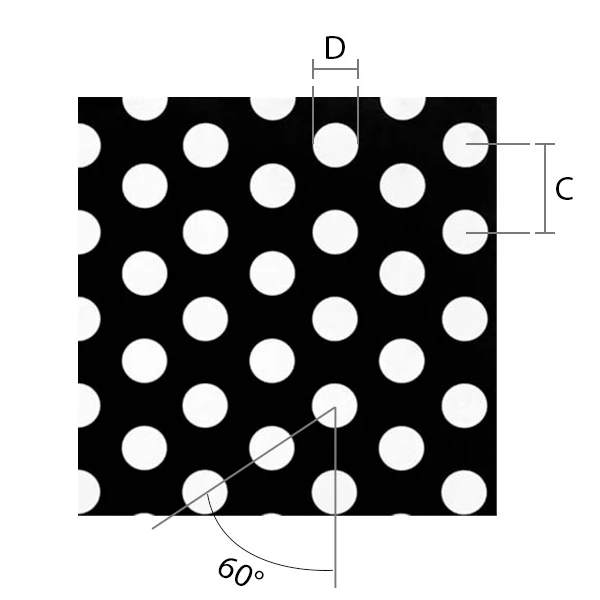

Fori rotondi (sfalsati di 60°)

Rapporto area aperta = (D² x 90,69 / C²)%

- D: Diametro del buco

- C: Distanza da centro a centro tra i fori

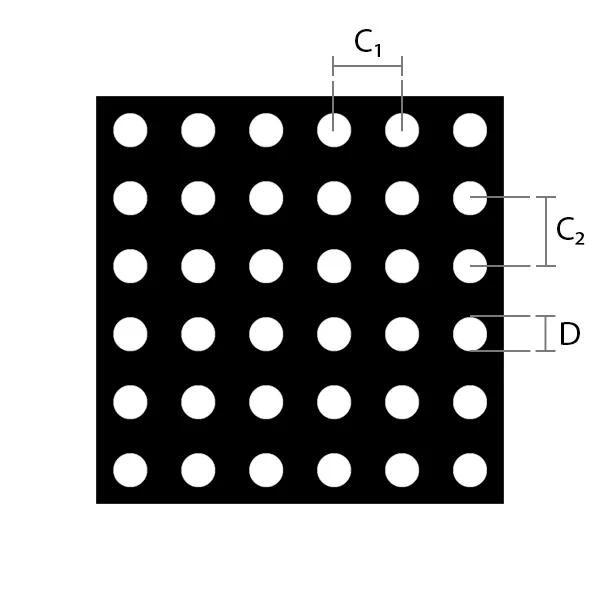

Fori rotondi (linea retta)

Rapporto area aperta = (D² x 78,5 / C₁C₂) %

- D: Diametro del buco

- C₁, C₂: distanze da centro a centro nelle direzioni x e y

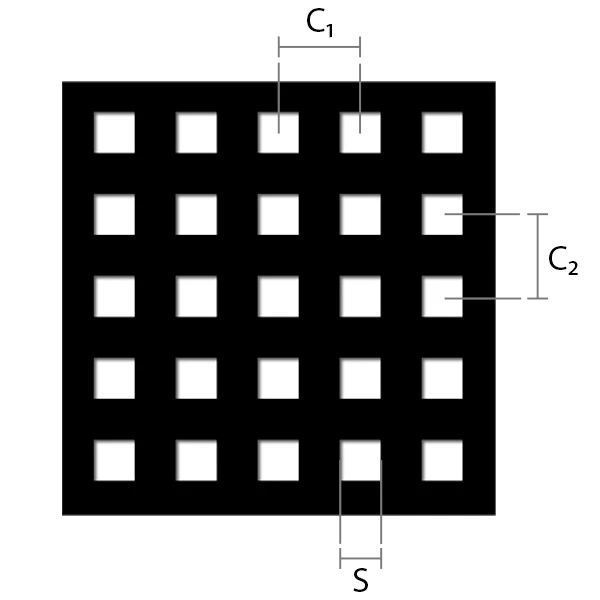

Fori quadrati (linea retta)

Rapporto area aperta = (S²x 100 / C₁C₂)%

- S: Lunghezza del lato del foro quadrato

- C₁C₂: distanze da centro a centro nelle direzioni x e y

L'ottimizzazione dell'area aperta implica il bilanciamento dell'efficienza del drenaggio con l'integrità strutturale. Le aree aperte più alte migliorano il drenaggio ma possono indebolire il lenzuolo. Il rapporto ideale dipende dai requisiti specifici dell'applicazione, considerando fattori quali la capacità di carico e le condizioni ambientali.

Per metodi di calcolo dettagliati del rapporto di area aperta, leggere questo articolo:

- Come calcolare l'area aperta della lamiera forata?

Dimensioni e spaziatura dei fori

Le dimensioni e la spaziatura delle perforazioni devono essere attentamente progettate per bilanciare l'efficienza del drenaggio e l'integrità strutturale. I fori più piccoli garantiscono una migliore filtrazione dei detriti, mentre i fori più grandi aumentano il flusso dell'acqua.

Spessore materiale

I materiali più spessi possono supportare fori più grandi e aree aperte più elevate senza compromettere la resistenza. Le proprietà del materiale influenzano anche la scelta del modello di perforazione.

Requisiti di carico

Il carico previsto sulla copertura dello scarico a pavimento, compreso il traffico pedonale e il peso delle attrezzature, influisce sulla scelta del modello. Le applicazioni ad alto carico richiedono modelli più forti e di maggiore supporto.

Condizioni ambientali

Ambienti corrosivi o aree con elevata esposizione chimica possono richiedere materiali specifici e design delle perforazioni per garantire longevità e prestazioni.

Tecnologia CNC nell'ottimizzazione dei modelli

La tecnologia CNC è determinante nell'ottimizzazione dei modelli di perforazione per le coperture degli scarichi a pavimento. Permette:

- Precisione: Le macchine CNC garantiscono un'elevata precisione, garantendo che ogni perforazione sia posizionata accuratamente secondo le specifiche di progettazione. Questa precisione si traduce in coperture di scarico coerenti e affidabili.

- Personalizzazione: La tecnologia CNC consente la creazione di modelli personalizzati su misura per applicazioni specifiche. I designer possono sperimentare diversi modelli per trovare la soluzione ottimale per le loro esigenze.

- Efficienza: I processi CNC automatizzati aumentano l’efficienza produttiva, riducendo tempi e costi. Questa efficienza rende possibile la produzione di coperture di scarico personalizzate e di alta qualità su larga scala.

Casi di studio ed esempi del mondo reale

Gli esempi del mondo reale evidenziano l’importanza di ottimizzare i modelli di perforazione:

- Impostazioni industriali: Nelle fabbriche e nei magazzini, le coperture degli scarichi a pavimento con schemi di perforazione ottimizzati gestiscono carichi pesanti garantendo allo stesso tempo un drenaggio efficiente. I modelli personalizzati vengono spesso utilizzati per soddisfare requisiti specifici di detriti e flusso di liquidi.

- Cucine commerciali: I coperchi degli scarichi nelle cucine commerciali devono gestire in modo efficiente l'acqua e i rifiuti alimentari. I modelli di perforazione sono ottimizzati per prevenire intasamenti e garantire una facile pulizia e manutenzione.

- Spazi pubblici: Negli spazi pubblici come parchi e piazze, l'aspetto estetico è importante quanto la funzionalità. I modelli di perforazione personalizzati forniscono un design visivamente gradevole mantenendo l'efficienza e la resistenza del drenaggio.

Tendenze future nell'ottimizzazione dei modelli di perforazione

Il futuro dell’ottimizzazione del modello di perforazione sembra promettente, guidato dai progressi nella tecnologia e nei materiali:

- Materiali intelligenti: Lo sviluppo di materiali intelligenti che rispondono ai cambiamenti ambientali potrebbe portare a modelli di perforazione adattivi, migliorando l’efficienza e la durata del drenaggio.

- Stampa 3D: I progressi nella tecnologia di stampa 3D possono consentire modelli di perforazione più complessi e intricati che in precedenza erano impossibili da ottenere con i metodi tradizionali.

- Sostenibilità: Le pratiche e i materiali di produzione sostenibili continueranno a influenzare la progettazione e la produzione di coperture per scarichi perforati, promuovendo soluzioni ecocompatibili.

Conclusione

L'ottimizzazione dei modelli di perforazione per coperture efficienti degli scarichi a pavimento implica una comprensione completa delle proprietà dei materiali, dei requisiti applicativi e delle capacità di produzione. La tecnologia CNC svolge un ruolo fondamentale nel raggiungimento della precisione, della personalizzazione e dell'efficienza nella progettazione dei modelli di perforazione. Bilanciando fattori quali il rapporto di area aperta, la dimensione e la spaziatura dei fori, lo spessore del materiale e i requisiti di carico, i produttori possono creare coperture di scarico che soddisfano i più elevati standard di prestazioni ed estetica. I continui progressi nella tecnologia e nei materiali promettono sviluppi entusiasmanti in futuro, garantendo che le coperture di scarico perforate continuino ad evolversi e migliorare.