効率的な排水口カバーのための穿孔パターンの最適化

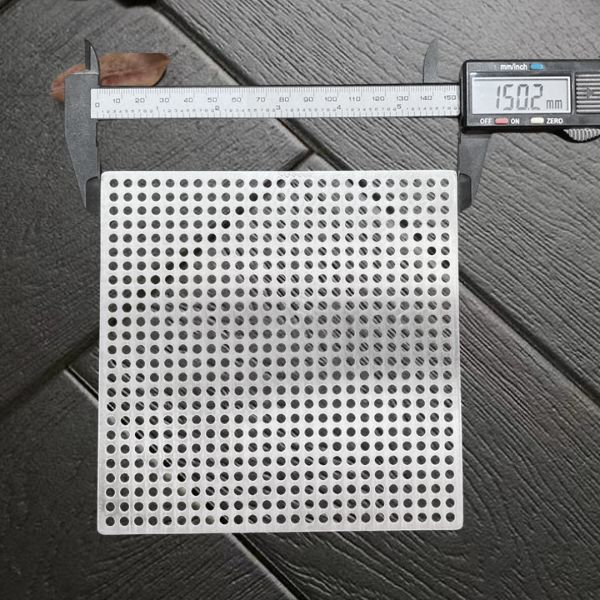

ステンレス鋼板の穿孔パターンは、 排水口カバー精密な CNC (コンピュータ数値制御) 穿孔技術によって作成されたこれらのパターンは、カバーの排水効率、強度、耐久性を決定します。これらのパターンを最適化するには、アプリケーション要件、材料特性、製造能力を深く理解する必要があります。

穿孔パターンの重要性

穿孔パターンはさまざまな理由で重要です:

- 排水効率: 床排水カバーの主な機能は、排水システムにゴミが入らないようにしながら、水を通過させることです。排水効率を最適にするには、穿孔パターンで開口部と構造の完全性のバランスをとる必要があります。

- 強度と耐久性: パターンは、さまざまな負荷や環境条件下でもカバーが強度と耐久性を維持することを保証する必要があります。これは、交通量の多いエリアや産業環境では特に重要です。

- 美的魅力: 機能性に加えて、穿孔パターンのデザインは、特に建築用途において、床排水カバーの美観の向上にも貢献します。

穿孔パターンの種類

ステンレス製床排水口カバーの製造には、いくつかの一般的な穿孔パターンが使用されます。

- 丸い穴: 最も一般的で用途の広いパターンです。丸い穴は、開口面積と構造強度のバランスが良好です。汎用的な用途に適しています。

- 四角い穴: モダンな外観で、広い開口部が必要な場所でよく使用されます。ただし、丸い穴に比べて強度が多少劣る場合があります。

- 長穴: 方向性のある流れを必要とする用途に最適です。スロットの方向を変えて、水やゴミの流れを制御できます。

- カスタムパターン高度な CNC テクノロジーにより、ロゴの組み込みや独自のデザイン要素など、特定のニーズに合わせたカスタム パターンを作成できます。

パターン最適化に影響を与える要因

穿孔パターンを最適化するには、いくつかの要素を考慮する必要があります。

開口率

開口面積比は、穿孔シートの面積全体のうち、どれだけの部分が穴で構成されているのかを表し、通常はパーセンテージで表されます。たとえば、30% の開口面積は、シートの 30% が穴で、70% が固体材料であることを意味します。

開口面積を計算するには:

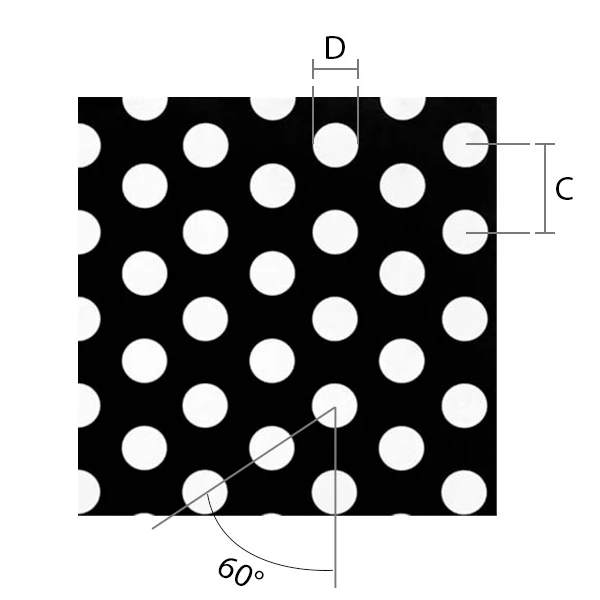

丸穴(60°ずらし)

開口率 = (D² x 90.69 / C²)%

- だ: 穴径

- C: 穴の中心間距離

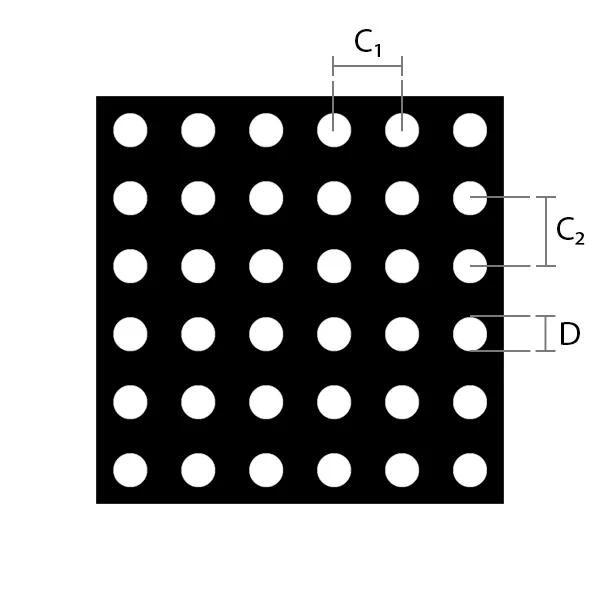

丸穴(直線)

開口率 = (D² x 78.5 / C₁C₂) %

- だ: 穴径

- C₁、C₂: x方向とy方向の中心間距離

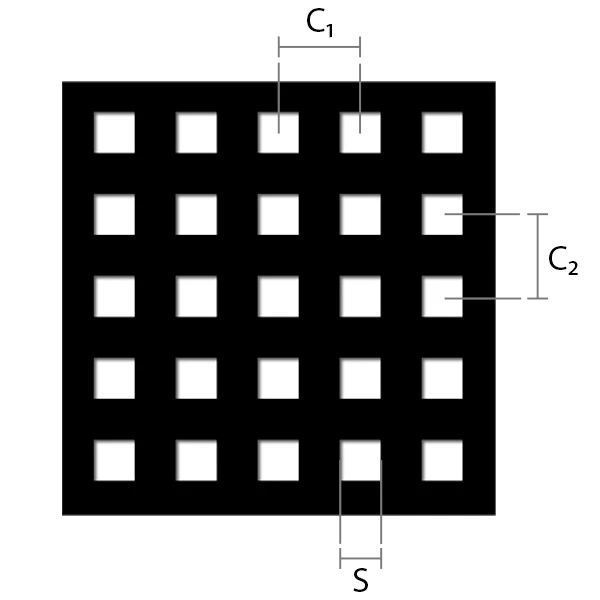

四角い穴(直線)

開口率 = (S²x 100 / C₁C₂)%

- ス: 正方形の穴の辺の長さ

- C₁C₂: x方向とy方向の中心間距離

開口面積を最適化するには、排水効率と構造的完全性のバランスを取る必要があります。開口面積が大きいほど排水性は向上しますが、シートが弱くなる可能性があります。理想的な比率は、耐荷重能力や環境条件などの要因を考慮したアプリケーション固有の要件によって異なります。

開口率の詳しい計算方法については、こちらの記事をご覧ください。

- 穴あき金属シートの開口面積を計算する方法は?

穴のサイズと間隔

排水効率と構造の完全性のバランスをとるために、穴のサイズと間隔を慎重に設計する必要があります。穴が小さいほどゴミのろ過効果が高くなり、穴が大きいほど水の流れが速くなります。

素材の厚さ

材料が厚いほど、強度を損なうことなく、より大きな穴や広い開口面積を支えることができます。材料の特性も、穿孔パターンの選択に影響します。

負荷要件

歩行量や機器の重量など、床排水口カバーにかかる予想負荷は、パターンの選択に影響します。高負荷の用途では、より強力でサポート力の高いパターンが必要です。

環境条件

腐食性の高い環境や化学物質への曝露量が多い場所では、耐久性と性能を確保するために、特定の材料と穿孔設計が必要になる場合があります。

パターン最適化におけるCNC技術

CNC 技術は、床排水口カバーの穿孔パターンを最適化するのに役立ちます。これにより、次のことが可能になります。

- 精度: CNC マシンは高精度を実現し、各穿孔が設計仕様に従って正確に配置されることを保証します。この精度により、一貫性と信頼性の高い排水カバーが実現します。

- カスタマイズ: CNC テクノロジーにより、特定のアプリケーションに合わせたカスタム パターンを作成できます。設計者はさまざまなパターンを試して、ニーズに最適なソリューションを見つけることができます。

- 効率: 自動化された CNC プロセスにより生産効率が向上し、時間とコストが削減されます。この効率により、高品質でカスタマイズされた排水口カバーを大規模に生産することが可能になります。

ケーススタディと実例

実際の例では、穿孔パターンを最適化することの重要性が強調されています。

- 工業環境工場や倉庫では、最適化された穿孔パターンを備えた床排水カバーが重い負荷を処理しながら効率的な排水を確保します。特定のゴミや液体の流れの要件に対応するために、カスタムパターンがよく使用されます。

- 業務用キッチン: 業務用厨房の排水口カバーは、水と食品廃棄物を効率的に処理する必要があります。目詰まりを防ぎ、清掃とメンテナンスを容易にするために、穿孔パターンが最適化されています。

- 公共スペース公園や広場などの公共スペースでは、機能性だけでなく美観も重要です。カスタム穿孔パターンにより、排水効率と強度を維持しながら、見た目に美しいデザインを実現します。

穿孔パターン最適化の将来動向

技術と材料の進歩により、穿孔パターンの最適化の将来は有望に見えます。

- スマートマテリアル環境の変化に対応するスマート材料の開発により、適応性のある穿孔パターンが実現し、排水効率と耐久性が向上する可能性があります。

- 3Dプリント3D プリント技術の進歩により、従来の方法では実現不可能だった、より複雑で精巧な穿孔パターンを実現できるようになるかもしれません。

- 持続可能性持続可能な製造方法と材料は、穴あき排水口カバーの設計と製造に引き続き影響を与え、環境に優しいソリューションを促進します。

結論

効率的な床排水口カバーの穿孔パターンを最適化するには、材料特性、用途要件、製造能力を総合的に理解する必要があります。CNC 技術は、穿孔パターン設計の精度、カスタマイズ、効率性を実現する上で極めて重要な役割を果たします。開口率、穴のサイズと間隔、材料の厚さ、負荷要件などの要素のバランスをとることで、メーカーはパフォーマンスと美観の最高基準を満たす排水口カバーを作成できます。技術と材料の継続的な進歩により、将来的にも刺激的な開発が期待され、穿孔排水口カバーは今後も進化し、改善され続けるでしょう。